Het Franse familiebedrijf Bijou produceert al sinds 1845 de gelijknamige Madeleines. Om maximale versheid te garanderen, worden de kleine gebakjes al tientallen jaren individueel verpakt in flowpacks.

Madeleines van Bijou

Terwijl de Madeleines de merkambassadeur van Bijou zijn geworden, groeit het assortiment voortdurend - en de productie gaat mee. In 1990 werden de eerste automatiseringslijnen geïntroduceerd op het hoofdkantoor in de regio Nouvelle-Aquitaine. Negen jaar later moest het terrein worden uitgebreid tot drie keer de oorspronkelijke grootte.

Automatisch vullen

Om de efficiëntie van de site verder te verhogen, riep Jean-Philippe Dubois, voorzitter van Madeleines Bijou, op tot het automatisch vullen van een verscheidenheid aan verschillende gemengde formaten en speciale blikformaten met madeleines, kleine gebakjes, koekjes en wafelrolletjes - individueel beschermd door flowpacks.

‘De uitdaging bij dit project was om vanuit een handverpakkingssituatie een geautomatiseerde productielijn te creëren’, beschrijft Christiane Buchstab het project.

Naarmate het project vorderde, groeiden ook de eisen en wensen gestaag: in eerste instantie was het een kwestie van het automatiseren van het vulproces, maar uiteindelijk kwamen er in verschillende stappen steeds meer functies bij.

Doordacht systeem

Nadat ze op verschillende locaties in de fabriek zijn gebakken, worden de madeleines en wafels, gebak en koekjes op een centrale locatie verzameld. Ongesorteerd en nog niet correct georiënteerd, komen de zoete gebakken goederen op zes verschillende transportbanden aan bij de verpakkingslijn, waar ze, na te zijn gescheiden door trillende transportbanden, via een trechtervormig buffersysteem worden aangevoerd. Elk van de zes stations is verantwoordelijk voor één product en heeft een 2D-scanner om de oriëntatie te controleren: Als een gedrukt logo op de flowpack naar beneden wijst of het product ondersteboven staat, wordt het met behulp van een keerstation in de juiste oriëntatie gebracht.

Kartonnen plano's

Parallel daaraan worden aan de andere kant van de verpakkingslijn platte kartonnen plano's uit een enkelbaans magazijn gehaald en via een combinatie van F3- en F2-robots opgericht. Hoewel de dozen verschillende formaten hebben, hebben ze hetzelfde basisoppervlak - dit vereenvoudigt de hantering aanzienlijk. De verpakking overtuigde Bijou ook met zijn uitgekiende interieurconcept: Compartimenten, die als platte plano's worden geleverd, vergelijkbaar met de kartonnen plano's, worden met robots opgebouwd en gevouwen.

‘Met behulp van één lijmpunt wordt het compartiment in de doos vastgezet. Zo zijn de producten netjes van elkaar gescheiden en is elke variant direct toegankelijk’, legt Christiane Buchstab uit.

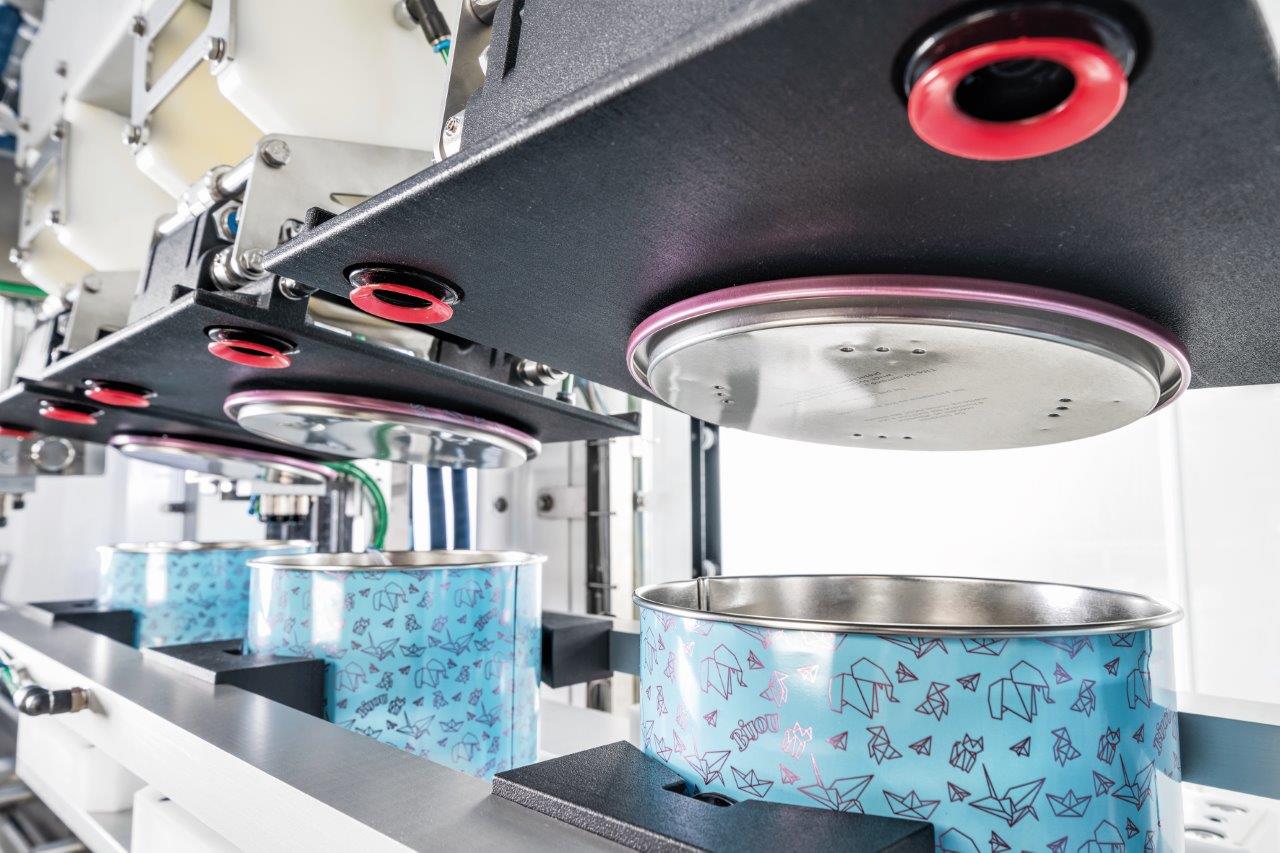

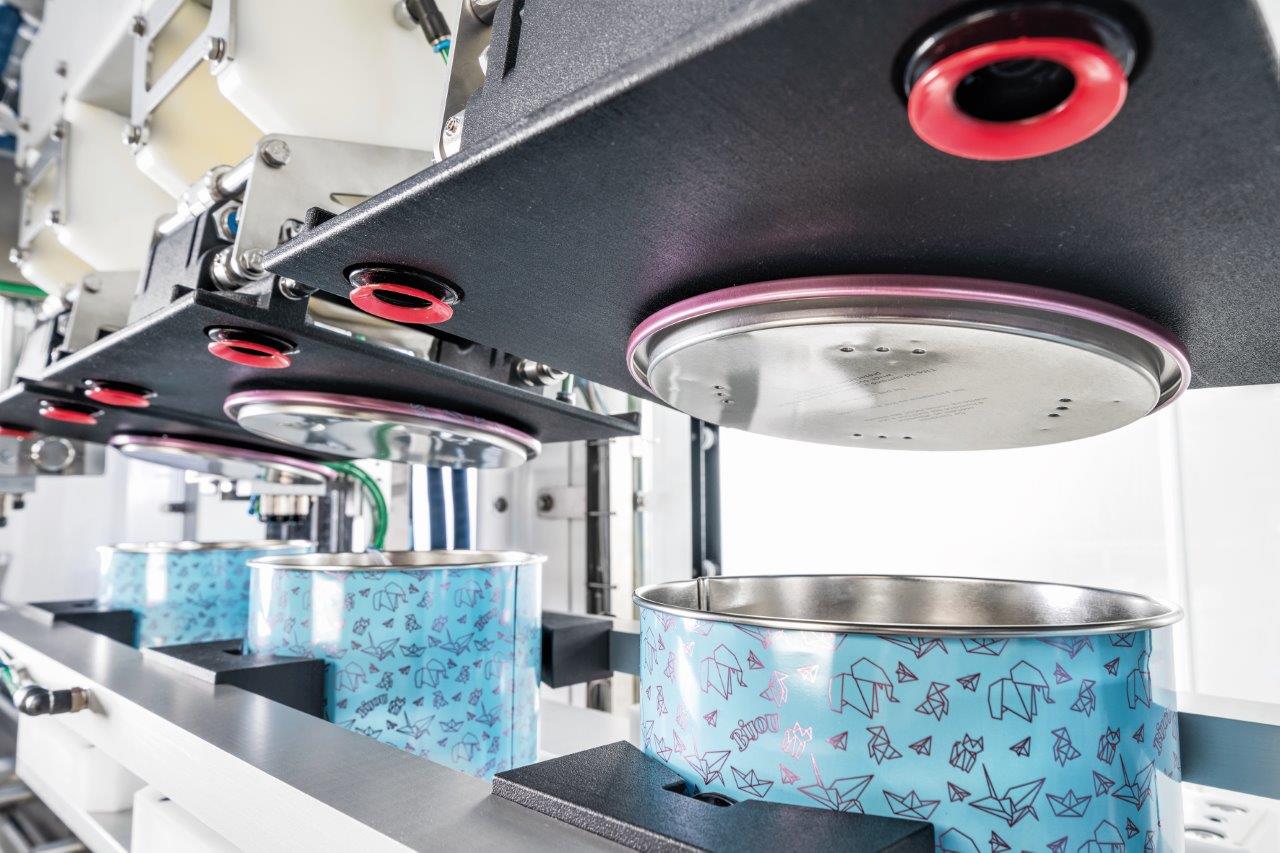

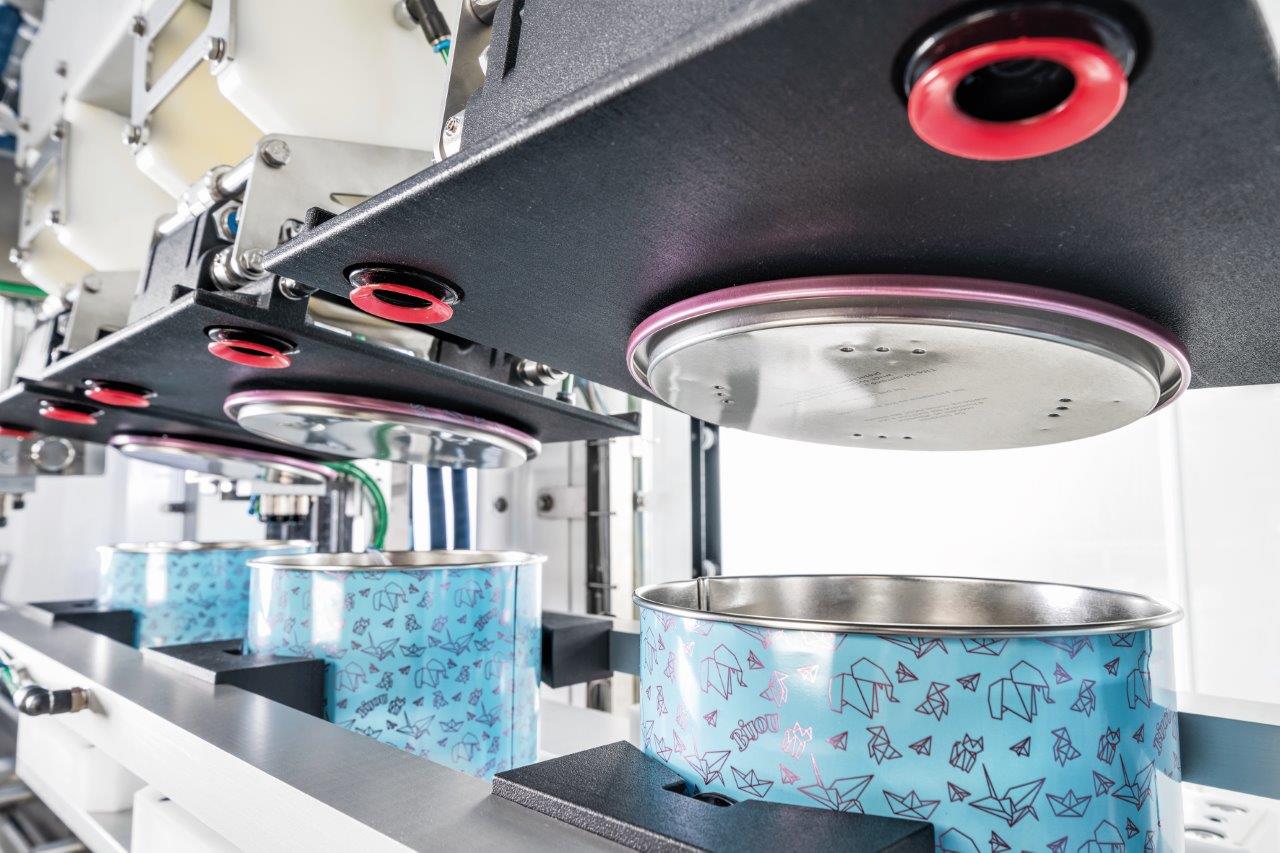

Tien blikformaten

Op elke Transmodul worden drie dozen geplaatst. Met zijn inductieve energievoorziening verbindt de transportrobot van Schubert naadloos alle afzonderlijke processtappen. Het unieke kenmerk van Bijou's Transmodul: De units zijn ontworpen om plaats te bieden aan tien verschillende blikformaten - met een ronde, rechthoekige of vierkante basis. ‘Hierdoor kunnen we de hele variëteit aan blikken van de klant met slechts één formaat deel afdekken’, benadrukt Christiane Buchstab. Alleen de formaatwisseling tussen blikken en dozen vereist een gereedschapswisseling: twee medewerkers wisselen formaatplaten en grijpgereedschappen en plaatsen de gereedschappen voor het compartiment als een platte plano in de machine wanneer de gebakken goederen in dozen worden verpakt.

Oriëntatie

Bij het aanvoeren van de blikken zorgen een 2D-scanner en een F4-robot ervoor dat ze altijd correct op de Transmodul georiënteerd zijn en dat het deksel open is voor het vulproces. Met de modulaire oplossing van Schubert halen zes vierassige pick & place-robots de producten afzonderlijk van de scannerband en vullen ze direct de meegeleverde blikken of dozen. De verpakking wordt vervolgens gelijmd of geseald. Om ervoor te zorgen dat de blikken deksels goed passen, worden 3D-geprinte formaatdelen gebruikt. Deze worden gebruikt om het deksel schuin op het blik te plaatsen en vervolgens te sluiten.

Maximale variatie

Alle componenten van het TLM-systeem zijn ontworpen voor maximale formaatvariatie: ‘We hebben momenteel twaalf formaten op de lijn, twee kartonformaten en tien blikformaten’, voegt Christiane Buchstab toe. En er zijn vrijwel geen grenzen aan toekomstige uitbreidingen van de karton- en blikformaten. Het efficiënte verpakkingsproces van Schubert zorgt er automatisch voor dat de delicatessen van Bijou altijd van hun meest exquise kant worden gepresenteerd.’