In Broek op Langedijk in Nederland wordt sinds 1958 chips geproduceerd. De fabriek produceert onder meer chips van het merk Lays, vult deze in zakken, verpakt ze in dozen, stapelt ze op europallets en levert ze af. Afhankelijk van de grootte worden er tot 12-14 lagen dozen op elkaar gestapeld. ‘We beschikken over drie palletiseersystemen die de dozen voor het transport volledig automatisch assembleren en stapelen’, zegt Martijn van Zuydam, projectmanager bij PepsiCo. ‘Over het algemeen laadt elk systeem vijftig pallets per uur. Indien nodig kunnen wij dit verhogen naar honderd pallets per uur per systeem. Dit betekent dat er per uur tot 1.200 dozen van verschillende formaten kunnen worden verwerkt.’

PepsiCo gebruikte voorheen een koudlijmsysteem om de dozen vast te zetten voor transport. Er waren echter steeds meer moeilijkheden. Er waren ook hoge bedrijfskosten en problemen verderop in de toeleveringsketen, bijvoorbeeld wanneer pallets die al waren gestapeld opnieuw moesten worden gestapeld.

Criteria van PepsiCo

PepsiCo besloot te investeren in nieuwe, toekomstgerichte technologie die moest voldoen aan de volgende criteria:

- Kostenbesparingen in lijmverbruik zonder de stabiliteit van de pallet in gevaar te brengen.

- De hoeveelheid lijm kunnen aanpassen op basis van de positie van de doos op de pallet.

- Individuele aanpassing van de hoeveelheid lijm als zich herhaaldelijk een probleem voordoet op een bepaalde palletpositie bij een bepaalde dooscombinatie in de supply chain.

- Een duurzame oplossing om de CO2-voetafdruk te verkleinen.

Oplossing van Nordson

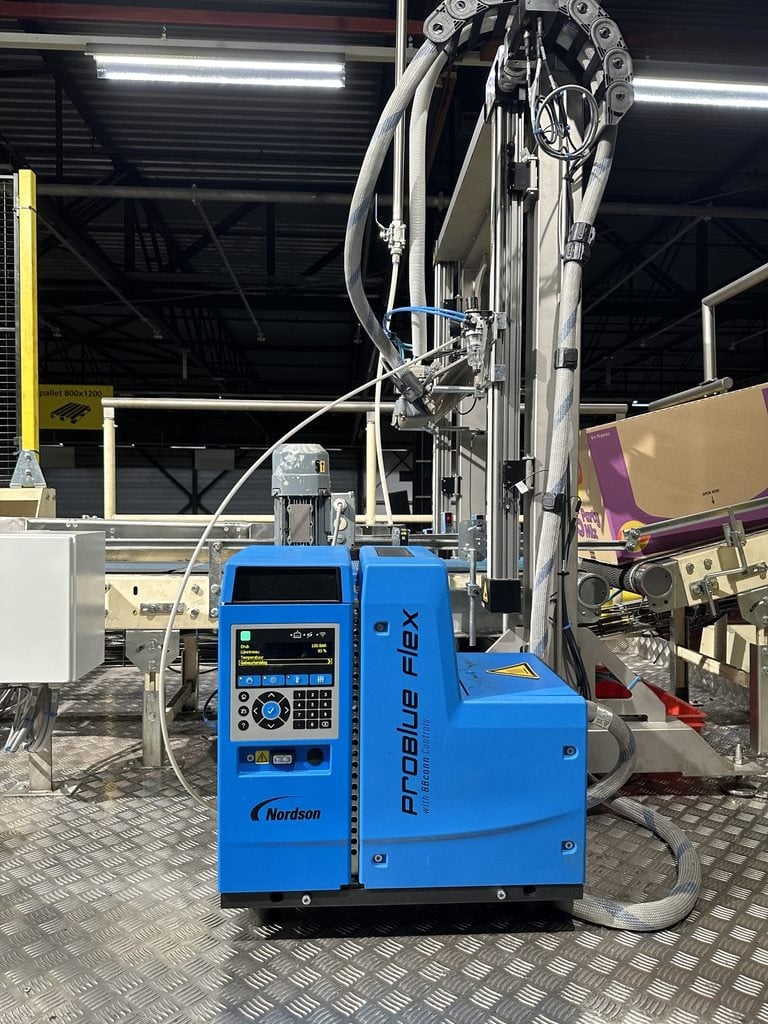

Er werd één ProBlue Flex Melter per palletiseermachine geïnstalleerd in combinatie met het P4-drukmanagementsysteem. Het apparaat kenmerkt zich door een snelle opwarmtijd en kan optioneel worden uitgerust met een lijmvolgsysteem, waarmee gebruikers eenvoudig het volume en de applicatie van de lijm kunnen meten en monitoren. Met het P4-drukbeheersysteem kunnen het elektrische stuursignaal en de druk worden gewijzigd en kan de hoeveelheid aangebrachte lijm nauwkeurig worden geregeld. Dit maakt het mogelijk om het aanbrengen van lijm te programmeren afhankelijk van de belasting van de dozen. De MiniBlue II SureBead hotmeltapplicators brengen lijm betrouwbaar aan, zelfs bij hoge stapelsnelheden, en hun precieze applicatie zorgt ervoor dat lijm spaarzaam wordt gebruikt.

CO2-voetafdruk verkleind

PepsiCo gebruikt het nieuwe systeem sinds februari 2023. ‘We hebben onze doelen bereikt en onze CO2-voetafdruk verkleind dankzij een lager lijmverbruik’, besluit Van Zuydam. ‘We zijn het systeem nog steeds aan het verfijnen, maar dat komt niet door de hotmelttechnologie, maar door de integratie in ons totale systeem. We schatten dat we alleen al de lijmkosten met ongeveer 40.000 euro per jaar kunnen verlagen. In ieder geval is het aantal klachten en herbewerkingen van klanten drastisch verminderd. Dit alleen al zou ons ongeveer 100.000 euro per jaar moeten besparen.