NIRAS vernieuwt sorteerproces: sneller, slimmer en duurzamer

NIRAS automatiseerde samen met een groot groente- en fruitverwerkingsbedrijf een sorteerproces. Deze samenwerking volgde op een eerdere succesvolle samenwerking (zie VerpakkingsManagement nummer 7) en richtte zich ditmaal op het automatiseren, opschalen en efficiënter sorteren en verpakken van mango’s. Naast deze doelstellingen lag er een sterke focus op het verbeteren van de ergonomie voor medewerkers.

Het groente- en fruitverwerkingsbedrijf controleerde de rijpheid van mango’s voorheen handmatig, wat arbeidsintensief en persoonsafhankelijk was. Er waren grenzen aan de snelheid en capaciteit. NIRAS werd daarom gevraagd het sorteerproces samen met de opdrachtgever te moderniseren, de capaciteit te vergroten en de kwaliteit van het sorteren te verbeteren. Tegelijkertijd werd het moment aangegrepen om ook op het gebied van ergonomie en duurzaamheid verbeteringen door te voeren.

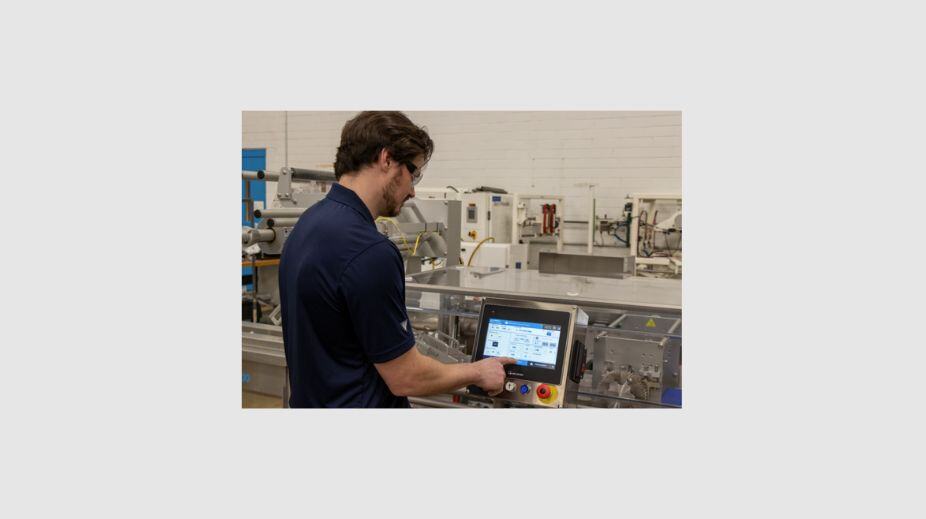

Tekst gaat verder onder de foto.

In het nieuwe proces is een geavanceerde sorteermachine geplaatst.

Hogere capaciteit en ergonomie

In het nieuwe proces is een geavanceerde sorteermachine geplaatst, die naast de rijpheidsmeting ook een visuele inspectie uitvoert met behulp van AI-technologie.

Bovendien is de aanvoer van de vruchten aangepast, waardoor het zware werk van het afstapelen van dozen vervalt. Het bedrijf ontwierp een buffersysteem om een soepele doorstroming van producten te garanderen, dit ontwerp is door middel van simulatiesoftware getoetst en vervolgens succesvol geïmplementeerd.

Tekst gaat verder onder de foto.

Visuele inspectie uitgevoerd met behulp van AI-technologie.

Automatisch palletiseren

De nieuwe sorteermachine biedt niet alleen een verbeterde sorteerkwaliteit, maar maakt het ook mogelijk om fruit direct te verpakken in verschillende klantspecifieke kratten of dozen. Dit verlaagt de werkdruk en verhoogt de verwerkingscapaciteit. Daarnaast is ruimte en infrastructuur gereserveerd voor de toekomstige uitbreiding naar een geautomatiseerd palletiseersysteem, wat het zware fysieke werk nog verder zal verminderen.

Onderbouwde keuzes met simulatie

Een belangrijk onderdeel van de engineeringfase was het testen van het buffersysteem via een simulatiemodel. Dit gaf inzicht in de grondstofstroom en leidde tot aanpassingen in zowel de besturingsfilosofie als de lay-out. Door deze gedetailleerde studie kon het project efficiënt en met beperkte middelen worden uitgevoerd, terwijl de investering werd gerechtvaardigd.

NIRAS onderscheidt zich doordat het onafhankelijk is van leveranciers en technologieën, en door zijn brede expertise op het gebied van bouwkunde, procestechniek en verpakkingstechniek. Hierdoor kan het niet alleen simulatiemodellen ontwikkelen, maar ook de technische implementatie ontwerpen.

Modules voor klantspecificatie

De nieuwe machines zijn geïntegreerd in het bestaande Manufacturing Execution System (MES). Dit systeem, ook eerder door NIRAS ondersteund, wordt nu uitgebreid met modules gericht op klantorders, waardoor productbatches efficiënt kunnen worden verdeeld op basis van klantspecificaties. Dit versnelt niet alleen het proces, maar bevordert ook kennisdeling binnen het bedrijf door gestandaardiseerde informatiestromen. Bovendien biedt de geïntegreerde MES-oplossing kansen voor de toekomst. Het aansturings- en monitoringssysteem maakt het mogelijk om steeds meer data te verzamelen over de systeemwerking en de productgegevens, deze data is in te zetten om het systeem te optimaliseren en de service voor de eindklanten, de inkopers van het groente en fruit, te verbeteren.

Uitdagingen en oplossingen

De grootste uitdaging in dit project was het definiëren van de machine-eisen voor een bijna volledig geautomatiseerd proces, waarbij rekening werd gehouden met een papierloos, op orders gestuurd proces. Door de toepassing van de stage gate-methodiek van NIRAS zijn de onderliggende functionele eisen nauwkeurig in kaart gebracht.

Dankzij de actieve betrokkenheid van zowel de opdrachtgever als de experts van NIRAS en leveranciers zijn niet alleen de expliciete wensen, maar ook subtiele werkmethoden geïntegreerd in het systeem. Dit heeft bijgedragen aan de succesvolle implementatie van een efficiënte sorteer- en verpakkingslijn. Voor de medewerkers, de gebruikers van de installaties, vormde het verwachte verlies aan flexibiliteit bij het afstemmen op verschillende klantwensen voor verschillende markten de grootste zorg. In reactie hierop heeft het projectteam in samenwerking met teamleiders en de IT-afdeling van de opdrachtgever een gestructureerd aansturingssysteem ontwikkeld. Dit systeem is ontworpen om de gewenste verdeling van partijen mango’s zowel letterlijk als figuurlijk in goede banen te leiden.

Tekst gaat verder onder de foto.

De sorteermachine maakt het ook mogelijk om fruit direct te verpakken in verschillende klantspecifieke kratten of dozen.

Resultaten en toekomstperspectief

NIRAS zorgde voor een grondige aanpak waarbij elk detail zorgvuldig werd overwogen. De brede expertise van het engineeringsbureau op het gebied van proces- en verpakkingsengineering en projectmanagement, maakte deze samenwerking voor de opdrachtgever bijzonder waardevol. De verwerker van groente en fruit en NIRAS wilden met dit nieuwe systeem niet alleen de kosten per product verlagen, maar ook zorgen voor minder fysiek werk, minder reststromen en een verbeterde productkwaliteit. Het project biedt een solide basis voor verdere groei en helpt de opdrachtgever bij het leveren van betaalbare, gezonde en duurzame groente- en fruitproducten aan consumenten.

Met dit geautomatiseerde systeem zijn belangrijke stappen gezet naar een toekomst waarin efficiëntie, duurzaamheid en ergonomie hand in hand gaan.

Meer artikelen

Gerelateerde artikelen

Vernieuwde flowpack verpakkingsmachine voorzien van OpView HMI-systeem

BW Flexible Systems heeft een vernieuwde versie van de Hayssen R300 flowpacker geïntroduceerd. De...

Directe codering op eieren versterkt traceerbaarheid in de keten

Het Belgische-Nederlandse bedrijf Clever-CPL ontwikkelde een technologie waarmee verse eieren...

Empack 2025: Dagkrant 1, 2 en 3

VerpakkingsManagement verzorgde dit jaar weer de digitale dagkrant van Empack Den Bosch. Hieronder...

VM nieuwsbrief

- Blijf op de hoogte met het laatste nieuws uit de verpakkingsindustrie

- Techniek, duurzaamheid, design en meer

- Gratis in jouw inbox

.png)