Pezy Group zet 3D printen in voor complexe verpakkingen

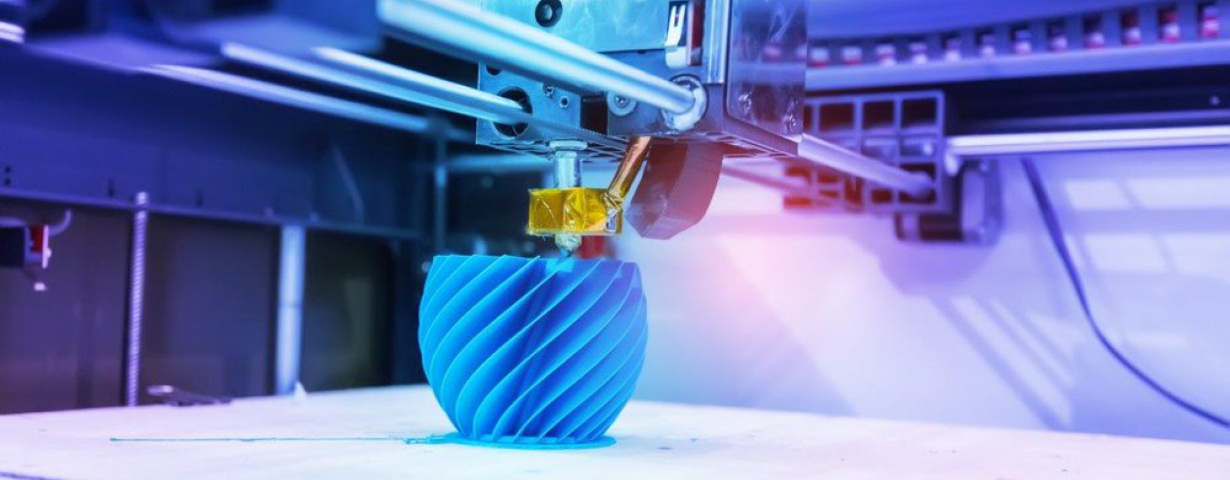

3D printen is een innovatief printprocedé dat in vergelijking met 2D printen een extra dimensie toevoegt door de hoogte in te gaan. Hierdoor ontstaan er talrijke nieuwe mogelijkheden, bijvoorbeeld voor productontwikkeling en eindproducten. Steeds meer bedrijven, vooral in de industriële sector, profiteren daarvan. Zo ook productontwikkelaar Pezy Group die 3D printen onder meer inzet voor het ontwikkelen van functionele verpakkingen.

Geen verpakkingsnieuws meer missen? Klik hier voor een proefnummer op VerpakkingsManagement

3D printen versnelt productontwikkeling

Arno Wolters, design director, en Jelle Wijbrandi, group lead, weten inmiddels uit ervaring dat 3D printen productontwikkeling bij Pezy Group versnelt en uiteindelijk leidt tot betere ontwerpen.

‘Ons bureau ontwikkelt nieuwe producten op een integrale manier’, vertelt Wolters. ‘Het gaat daarbij om de balans tussen design, techniek en maakbaarheid. We creëren vooral functionele verpakkingen die een bepaalde complexiteit hebben. Denk bijvoorbeeld aan een “slimme” dop op een fles, zoals een doseerdop die je ziet bij ketchupflessen.’

‘3D printing heeft een eigen rol bij het ontwikkelen van onze innovaties. We bedenken, ontwerpen en engineeren niet alleen een product, maar we maken ook de prototypes, onder meer met behulp van de 3D printer in onze in-house pilot factory. Hierdoor kunnen we testen en meteen de nodige aanpassingen doen. Op deze manier leren we veel over de ontwerpen en weten we welke het best in productie kan worden genomen. Ook geven we onze klanten zo in een vroeg stadium al een duidelijk beeld van hoe een product eruit komt te zien en aanvoelt.’

Eerste prototypes

‘We zetten 3D printen op drie manieren in. Ten eerste gebruiken we het voor het snel maken van eerste modellen. Van een model op een 2D scherm ga je naar een 3D model dat je vast kunt houden. Deze functionele modellen zijn met name bedoeld om te testen of het concept ook daadwerkelijk werkt in de praktijk. Je test onder meer functies, ergonomie en vormfactoren. Ligt het ontworpen model bijvoorbeeld lekker in de hand?’

Pezy ontwikkelt “slimme” dop

Op dit moment is Pezy Group bezig met het ontwikkelen van een innovatieve verpakking met een container voor twee vloeistoffen. In dat project speelt 3D printen een belangrijke rol. De containers moeten gescheiden zijn in de verpakking, maar de vloeistoffen moeten gemengd uit de dop komen. Om dat voor elkaar te krijgen, moet er een mengkamer, oftewel een “slimme” dop, worden ontworpen, zodat de juiste menging en dosering uit de verpakking komt. Wolters legt uit: ‘Er zijn allerlei technische manieren om vloeistoffen goed te mengen. In dit geval is het van uiterst belang dat er 100% menging plaatsvindt. We hebben al allerlei oplossingen bedacht om die menging voor elkaar te krijgen en die vervolgens 3D geprint en getest. Uit die testen leren we veel en ontdekken we waar de meest kansrijke oplossing ligt. Zo komen we tot een concept waarmee we verder kunnen en dat uiteindelijk op de markt kan worden gebracht.’

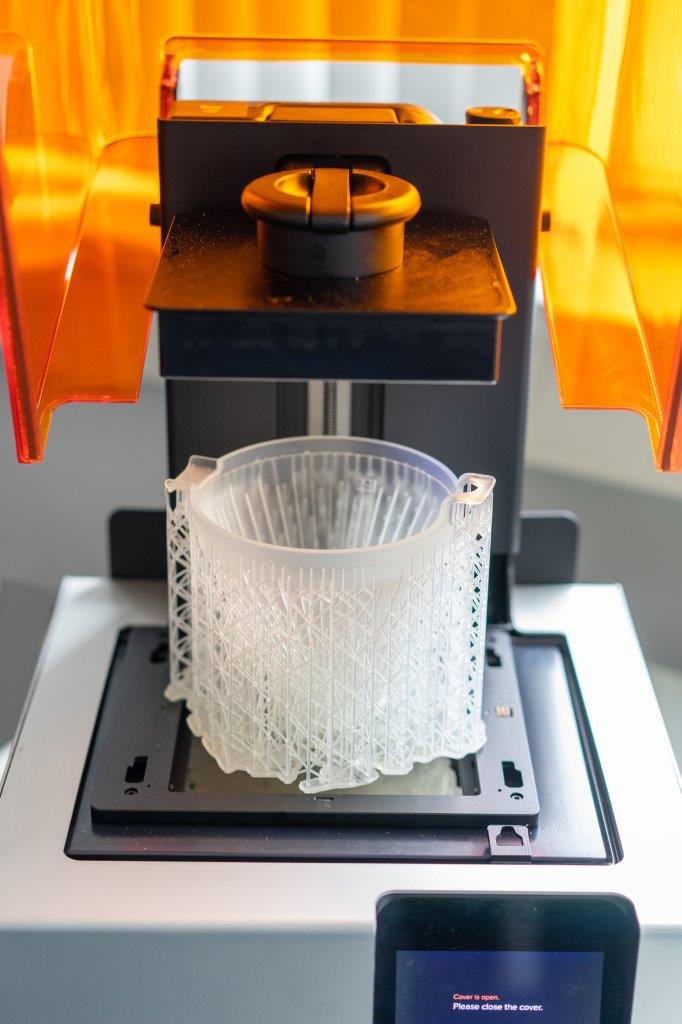

3D printer Form 2

Voor die allereerste prototypes gebruikt Pezy Group vaak de 3D printer Form 2 van de Amerikaanse printerfabrikant Formlabs. Wijbrandi: ‘Form 2 is een 3D printer die kunststoffen print en geschikt is voor veel doeleinden, met name in die beginfase van het ontwerpproces, om een gevoel te krijgen bij een bepaald product. We hebben hem in huis en kunnen er heel snel mee werken. Een sessie met onze klanten kan bijvoorbeeld als volgt gaan: in de ochtend bespreken we samen verschillende concepten, na de lunch maken we het ontwerp in 3D op de printer en vaak aan het einde van de dag hebben we het concept in handen en kunnen we het bespreken met de klant.’

3D printers hebben hun eigen techniek en materialen. Daarom is het goed om een partner te hebben die je daarbij ondersteunt. Om de Form 2 printer zo optimaal mogelijk te laten functioneren heeft Pezy Group het bedrijf Layertec in de arm genomen. Dit bedrijf levert de printmaterialen en geeft advies, zodat het beste printresultaat met deze printer kan worden behaald.

‘It works like real’

‘Ten tweede gebruiken we 3D printen ook waar de oplevering “like real” moet zijn,’ zegt Wijbrandi. ‘Het gaat hier om een “proof of principle” waarmee je checkt of het productconcept praktisch haalbaar is. Op basis hiervan kiezen we een principe oplossing die dan vaak in kunststof doorontwikkeld wordt voor massaproductie.’

3D printen als tool

‘Ten derde zetten we 3D printen in als een tool, dus als gereedschap. We maken er kunststof matrijzen en mallen mee om vervolgens daarin (meestal) te moulden met het beoogde materiaal, bijvoorbeeld polypropyleen. Op deze manier kunnen we snel honderden prototypes maken om zo precies mogelijk de uiteindelijke productuitvoering te benaderen. We kunnen de ontwerpen voorleggen aan onze klanten en eventueel marktonderzoek doen, en deze feedback verwerken in een nieuw ontwerp. Een mooi voorbeeld van het 3D printen van mallen is een protoserie (een paar honderd stuks) van blaasvormflessen die we onlangs hebben gemaakt. We maakten een tweedelige mal op de Formlabs 3D printer. Deze gebruikten we om flessen te blazen op onze ESBM flessenblaasmachine. We hadden op deze manier veel sneller en goedkoper een kant-en-klare fles met een unieke geometrie. Het 3D printen van de mal in twee delen duurde 2 x 20 uur met een Formlabs 3D printer. De kosten waren een paar honderd euro. Als je een traditionele mal van aluminium maakt, ben je zo 6 tot 8 weken verder en veel duurder uit.’

Tien 3D printtechnieken

Wijbrandi: ‘Inmiddels maken we gebruik van een tiental 3D printtechnieken. Voor elke techniek kunnen wel 10 verschillende materialen worden toegepast. Deze technieken zijn, zoals eerder gezegd, vooral geschikt voor de beginfase van het ontwerpproces. Naarmate we verder in het ontwikkelingsproces zitten, stellen we hogere eisen aan de techniek en het materiaal. Het 3D printen besteden we dan uit bij externe partijen in ons netwerk. Wat voor ons daarbij een spanningsveld is, is welke 3D printtechniek en welke materiaalsoort we moeten kiezen om de juiste conclusies te kunnen trekken uit een prototype. Niet elk 3D printmateriaal is representatief voor het materiaal waarvan je eindproduct straks is gemaakt. Bovendien komen er steeds meer nieuwe materialen voor 3D printen bij. Ook die testen we. We zien dat die materiaaleigenschappen voor 3D printen steeds beter worden. Dat is heel belangrijk voor ons, want: hoe beter het materiaal van het eindproduct wordt benaderd, hoe beter we kunnen testen.’

Time-to-market

‘Dankzij het gebruik van 3D printen in tooling kunnen we een ontwerp, waarvan we denken dat we op het goede spoor zitten, veel sneller en goedkoper maken en testen’, aldus Wolters. ‘We maken feitelijk een product dat al de karakteristieken heeft van een eindproduct. Het is alleen niet gemaakt met de tooling voor massaproductie, waar heel hoge investeringen mee zijn gemoeid. We kunnen daardoor sneller bijsturen in onze conceptontwikkeling en de juiste keuzes maken. Welk productontwerp in welk materiaal wil je in massaproductie nemen? 3D printen levert onze klanten een enorm voordeel op. Doordat we de doorlooptijd van productontwikkeling verkorten, kunnen zij een grondig getest product van hoge kwaliteit sneller op de markt brengen.’

Nieuwe ontwikkelingen

Wolters en Wijbrandi zien dat 3D printen nog volop in ontwikkeling is. Zij kijken uit naar nieuwe ontwikkelingen, zoals 3D printers die zelf fouten signaleren tijdens het printproces, zichzelf opnieuw kunnen opstarten en een ingebouwde controle hebben. Kortom, slimmere 3D printers om nog beter nieuwe producten mee te testen.

Tekst: Barbera Elgersma

Meer artikelen

Gerelateerde artikelen

Espera demonstreert nauwkeurige controleweger op Empack

Espera Nederland toont op Empack verschillende weeg- en etiketteeroplossingen, waaronder de NOVA...

Pacoma Europe toont op Empack complete verpakkingslijnen

Tijdens Empack 2025 toont Pacoma Europe zijn expertise op het gebied van complete verpakkingslijnen.

Neroco introduceert CLK MultiCheck: Plastic detecteren in voeding

Plastic detecteren in voedingsmiddelen is een uitdaging waar veel bedrijven mee worstelen. Hoewel...

VM nieuwsbrief

- Blijf op de hoogte met het laatste nieuws uit de verpakkingsindustrie

- Techniek, duurzaamheid, design en meer

- Gratis in jouw inbox

.png)