Onderzoek naar sealen van verpakkingen

Naar schatting bevatten 1 tot 4% van de gesealde verpakkingen microlekkages. Dit is een bron van voedselverspilling en kwaliteitsverlies. Kaas bijvoorbeeld gaat schimmelen en koffie krijgt een muffe smaak. Daarom de vraag: wat gebeurt er eigenlijk op het contactoppervlakte als je twee materialen met warmte gaat sealen en wat is de oorzaak is van microlekkages.

Op Universiteit Twente is student Ilknur Ilhan bezig met een promotieonderzoek naar sealen met warmte. Het onderzoek maakt deel uit van een onderzoeksproject waarin de Technische Universiteiten van Delft, Eindhoven en Wageningen en een aantal bedrijven actief zijn. In het consortium van bedrijven dat deelneemt aan het onderzoek naar sealen en afdichten zitten Oerlemans Plastics, Yparex, JDE, Trivium en Heineken.

Literatuurstudie sealen

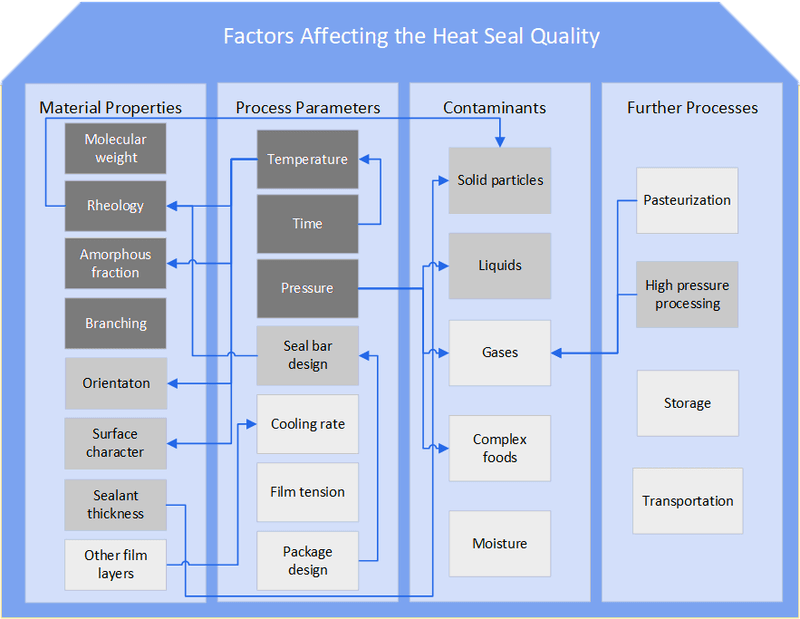

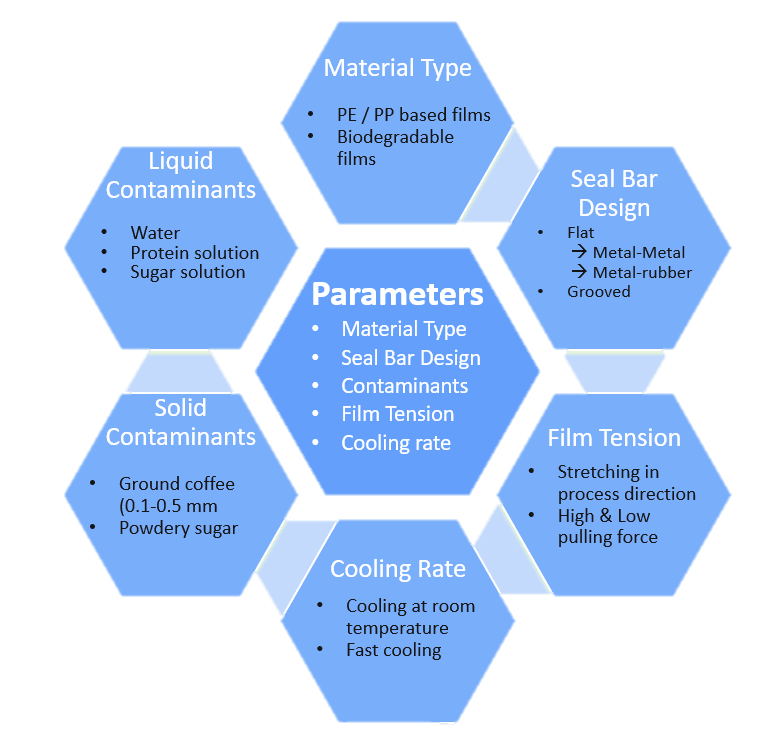

In Twente is als eerste een uitgebreide literatuurstudie gedaan naar sealen met warmte. Het begin van de wetenschappelijke artikelen over heat sealen ligt in 1998. In een paper met Mueller als eerste auteur is gekeken naar de relatie van parameters die het sealen beïnvloeden en zijn tijd, druk en temperatuur benoemd als meest bepalende factoren. Dit zijn de factoren die in te stellen zijn op de machine en die kunnen gezien worden als de primaire factoren, maar in de literatuur die later verschijnt worden veel secundaire factoren opgenomen. Ilknur Ilhan heeft al deze factoren opgenomen in een ontologie, een relatienetwerk. Vervolgens is gekeken naar onderzoek dat heeft plaatsgevonden binnen alle genoemde factoren. Hieruit bleek dat er veel onderzoek is gedaan naar de invloed van temperatuur en tijd, maar dat bijvoorbeeld de invloed van druk niet uitgebreid is onderzocht. Het lijkt wel de reflectie van de praktijk. Als een materiaal niet sealt dan wordt vaak als eerste de druk verhoogd. Het uit de seal drukken van de seallaag kan een gevolg zijn, en de seallaag wordt dunner waarmee de kans op microlekkage toeneemt, afgezien van verkleving aan het snijmes, het trekken van draden, het veroorzaken van vervuiling.

Een bekend probleemgebied is naast de vouw van de seal, de strook waar vier materialen over elkaar liggen, vaak aangeduid als T-sectie. De sprong van twee naar vier materialen geeft een groot drukverschil. Terreinen waar geen of weinig onderzoek naar is gedaan, betreffen onderwerpen zoals vervuiling van het sealgebied, afkoelsnelheid, invloed van pasteurisatie, de invloed van voedselcomponenten zoals gassen en vocht en spanning op de folie tijdens het sealen.

Sealtester

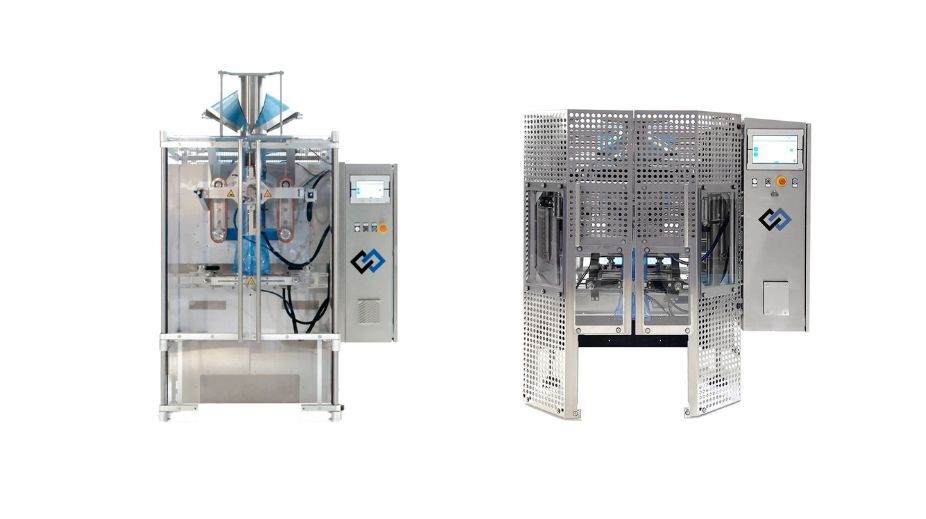

Met een Kopp lab sealtester is gekeken naar vervuiling op het sealvlak. Vooral bij het verticaal verpakken van producten kan poedervormig product in het sealvlak terecht komen omdat het langzaam naar beneden valt. Er zijn testen uitgevoerd met koffie en poedersuiker fijngemalen tot een van te voren bepaalde korrelgrootte. Een bepaalde hoeveelheid wordt met een kwast over een folie verdeeld zodat bekend is wat de vervuiling per oppervlakte is. Vervolgens worden monsters van de folie geseald en wordt gekeken naar de sealkarakteristiek. Er wordt geseald met een vastgestelde tijd van 1 seconde en de druk en de temperatuur worden gevarieerd.

De sealtester sealt de folie en doet meteen een hottack test, dat wil zeggen dat de seal direct na sealen uit elkaar getrokken wordt. Door analyse van het faalmechanisme, die wordt vastgesteld op basis van een norm, kan onderzocht worden waar het probleem zit. Als bijvoorbeeld het sealvlak zelf loslaat dan is de seal zelf niet goed genoeg, als de folie los scheurt vlak naast de seal dan is de seal sterker dan de folie en goed genoeg. De sealkracht, de benodigde kracht om de seal lost te trekken, is uiteraard een belangrijke meetwaarde. Het is ook mogelijk de sealkracht later te bepalen. De vorming van kristalliniteit bij het afkoelen is van groot belang voor de kwaliteit van de hechting en de plaats en manier waarop een seal kapot getrokken wordt.

Bij sealen is een initiatietemperatuur te vinden, de temperatuur waarbij hechting begint plaats te vinden en bij hogere temperaturen loopt de sealkracht op tot een plateau, een sealgebied waarbinnen de kracht om de seal te verbreken redelijk gelijk blijft. Bij hogere temperaturen vindt er zoveel smelt plaats dat de seal vervormd of doorsmelt.

Onderzoeksterreinen binnen sealen

Drempelwaarden poeder

Uit het onderzoek is gebleken dat er drempelwaarden te vinden zijn voor de hoeveelheid poeder op een sealvlak. Als de hoeveelheid poeder onder deze waarde blijft dan is er geen invloed op de sealkwaliteit, komt deze boven de drempelwaarde, dan is er plotseling een grote afname van sealkracht waar te nemen. De grenswaarden van koffie en suiker zijn bij dezelfde korrelgrootte anders. Dit komt door de aggregatie van de poeders. Afhankelijk van het product zoeken korrels elkaar op bij een bepaalde druk en temperatuur en versmelten met elkaar. Dit geeft grotere korrels die op gegeven ogenblik kanalen gaan vormen richting elkaar en de sealkracht doen afnemen. Opnames met de elektronische microscoop (SEM) zijn gemaakt van doorsnedes van seals om te kijken hoe de poeder in het sealgebied ligt. Op het scherm is te bepalen hoeveel micron een deeltje is, waar de seallaag dunner is geworden, en waar dikker want het materiaal moet ergens blijven. Ook zijn samples gemaakt met transparante folies en is met software gekeken hoeveel oppervlakte afgedekt wordt door het poeder.

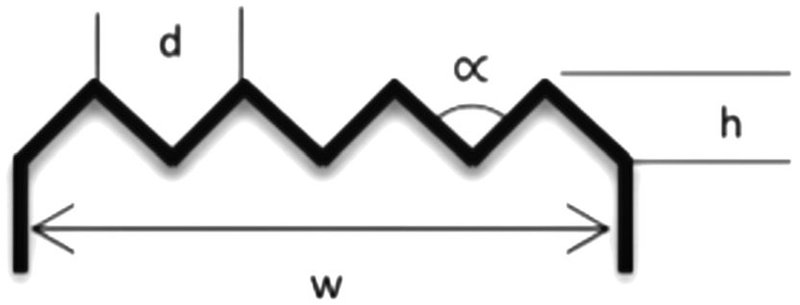

Profiel sealbeitel

Een andere interessante parameter waar naar gekeken is, is het profiel van de sealbeitel. Hoe het profiel van een sealbeitel eruit moet zien zit nog in de hoek van de mystiek. Zelden heb ik zoveel verschillende verhalen gehoord over de vorm van het profiel met zoveel onbewezen stellingen als bij sealbeitels. Waar we naar gekeken hebben is de hoek van het profiel. Bij de sealmachine zitten een aantal verschillende beitels zodat we systematisch kunnen testen om vergelijkingen te maken. Als de hoek van het profiel (α in de figuur) groter is dan 90°, dan vindt hechting plaats op de vlakken. Dit is terug te zien in trekcurves loodrecht op sealoppervlak, die zien eruit als een zaagtand.

Vervolg

In het vervolgonderzoek gaan we verder kijken naar de invloed van vervuiling en druk, en we gaan een voorspanning op folies zetten tijdens het sealen, zoals dat in de praktijk gebeurt. Daarvoor is een apparaat gebouwd dat we op de machine kunnen bevestigen. Naast sealkarakteristieken zal er nu ook gekeken worden naar de aanwezigheid van microlekkages. Uiteindelijk is het doel om een simulatiemodel op te stellen waarin de gevonden kritische parameters zijn opgenomen zodat op de goede wijze met de meest geschikte instellingen geseald kan worden.

Meer artikelen

Gerelateerde artikelen

Kalpana Systems investeert in ALD-coatingtechnologie voor verpakkingen

De Nederlandse fabrikant Kalpana Systems heeft een nieuwe investeringsronde afgesloten, met...

MHP installeert robotlijnen

MHP BV heeft twee geavanceerde robotlijnen van Multivac in gebruik genomen. De systemen verbeteren...

Datagedreven vormen, vullen en sluiten

Sarco Packaging combineert al jaren verpakkingsmachines met verpakkingsmaterialen. Binnen dat...

VM nieuwsbrief

- Blijf op de hoogte met het laatste nieuws uit de verpakkingsindustrie

- Techniek, duurzaamheid, design en meer

- Gratis in jouw inbox

.png)