Home

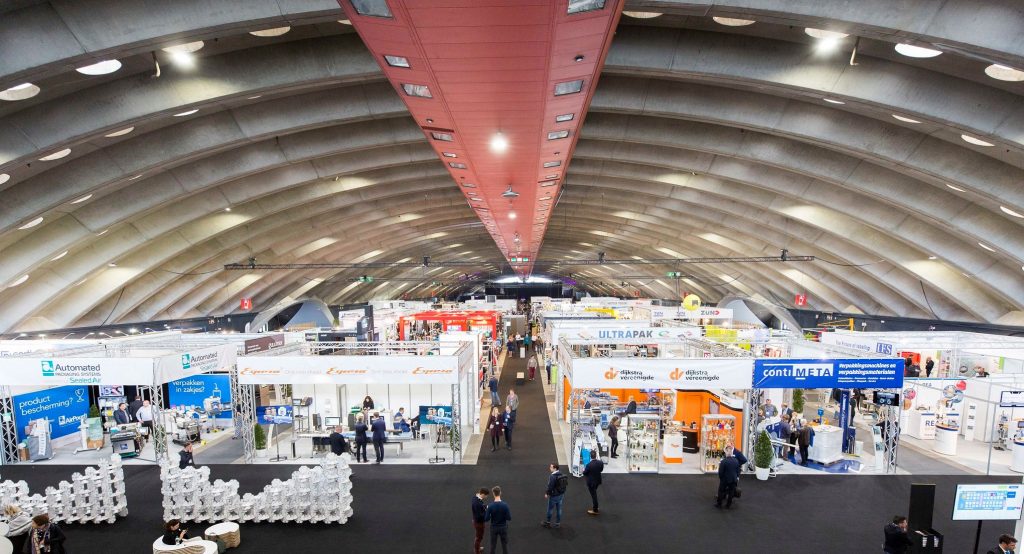

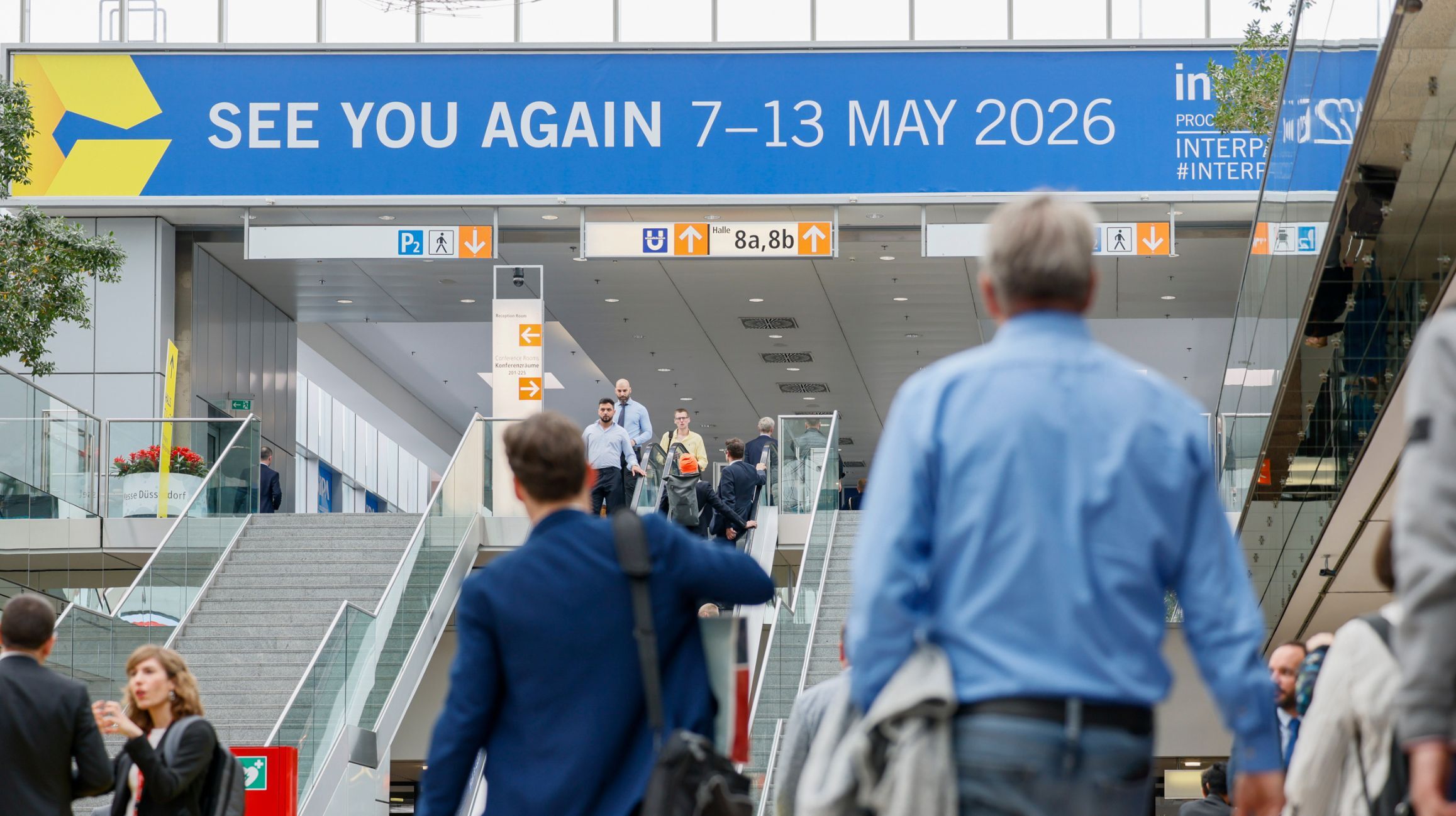

Verpakkingsnieuws uit de markt

Op deze pagina hebben we al het marktnieuws uit de verpakkingswereld verzameld. Zoekt u iets specifieks?

Marktnieuws

VM nieuwsbrief

- Blijf op de hoogte met het laatste nieuws uit de verpakkingsindustrie

- Techniek, duurzaamheid, design en meer

- Gratis in jouw inbox

.png)

.jpg)

-3.png)

.jpg)

-2.png)

-2.png)

.png)